黄杰, 2013-06-12

root[a]linuxsand.info

tags: robotics

原书目录:

机器人系统的组成大体上可分为 4 个部分:

大多数情况下,末端执行器均有一个对称轴。在对这种工具端具有对称轴的操作臂进行分析时,有时可以假想存在一个虚拟关节,该虚拟关节轴与这个对称轴重合。

并不是在完成任何任务时,机器人都需要 6 个自由度,六轴机器人对于有些任务来说是冗余的。

操作臂的负载能力与其结构尺寸、动力传动系统和驱动器有关。施加到驱动器和驱动系统的负载是随机器人的结构、支承负载的时间长短以及由于惯性力和与速度有关的力产生的动力载荷变化的。

高速度具有明显的优势,当然得根据业务性质,例如焊接速度不是越快越好。

对于特定任务,操作臂末端执行器的最大速度和总体循环时间是有很大区别的。例如,机器人在抓持和放置物体时,操作臂必须加速并减速到达或离开抓持和放置位置,同时需要满足一定的定位精度要求。通常,加速和减速时间占据了大部分的循环时间。因此,除了最大速度之外,加速能力也非常重要。

达到高精度的成本是很高的。对于有些应用来说,并不需要很高的精度。全面掌握连杆(以及其他)参数可使操作臂达到很高精度。为了达到这个目的,可以在操作臂制造完成后进行精确的测量,或者在制造过程中保证加工公差。

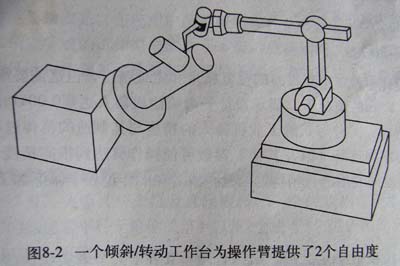

一旦所需要的自由度数确定后,必须合理布置各个关节来实现这些自由度。对于串联的运动连杆,关节数目 = 要求的自由度。大多数操作臂的设计是由最后 n-3 个关节确定末端执行器的姿态,且它们的轴相交于腕关节原点。而前面 3 个关节确定腕关节原点的位置。采用这种方法设计的操作臂,可以认为是由定位结构及其后部串联的定向结构或手腕组成的,这类操作臂都有封闭的运动学解。几乎所有的工业操作臂都采用这种腕部机构布局形式,定位结构无一例外采用一种简单的运动学结构:连杆转角为 0° 或者 ±90°,连杆长度不同,但连杆偏距都为 0。

对腕部进行运动学分类,下面是几种常见的。

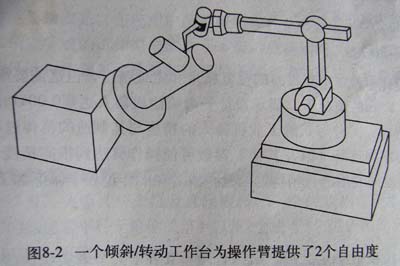

关节 1 到关节 3 都是移动副,且互相垂直,分别对应笛卡尔坐标的 X / Y/ Z 轴。

优点:

缺点:

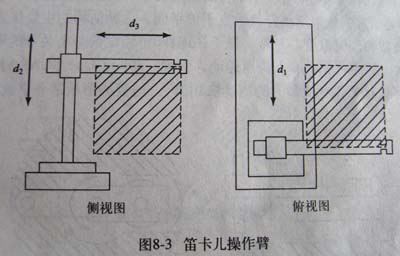

有时被称为关节型、肘型、拟人操作臂。

组成:

这种机器人减少了操作臂在工作空间中的干涉,使操作臂能够到达指定的空间位置。

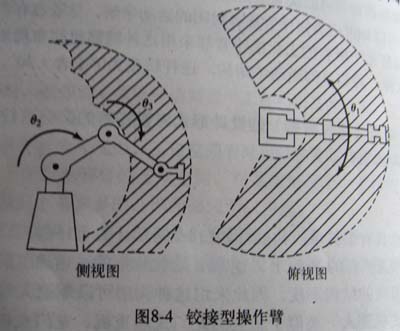

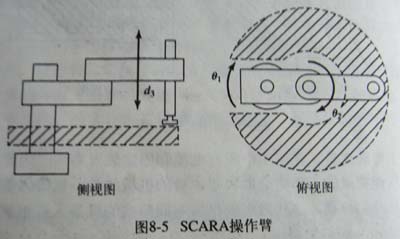

有 3 个平行的旋转关节(使机器人能在一个平面内移动和定向),第 4 个移动关节可以使末端执行器垂直于该平面。

优点:

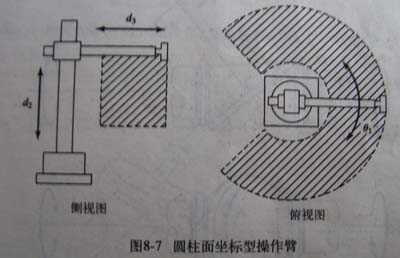

与铰接型操作臂很相似,但是用移动关节代替了轴关节。

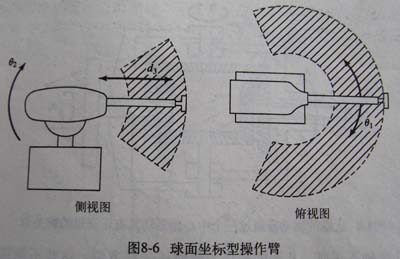

由一个使手臂竖直运动的移动关节和一个带有竖直轴的旋转关节组成,另一个移动关节与旋转关节的轴正交,还有一个某种形式的腕关节。

最常见的腕关节构形是由 2 or 3个正交的旋转关节组成,第一个腕关节通常是操作臂的第四个关节。

有些工业机器人的腕关节没有相交轴,说明不存在封闭形式的运动学解;但如果将腕关节安装在铰接型操作臂上,那么它的第 4 个关节轴与第 2、3 个关节轴平行,此时可以得到一个封闭形式的运动学解,图 8-10。

典型的 5 自由度焊接机器人使用两轴腕关节确定方向,图 8-11。如果机器人有一个对称工具,那么这个「虚拟关节」必须符合腕关节设计规则:为了使腕关节能够到达任何方位,在安装工具时必须使其对称轴与关节 5 的轴正交。在最不利的情况下,当对称轴平行于关节 5 的轴线时,第六个虚拟轴永远处于奇异位形。

提出了几种有效的关于各种工作空间属性的定量测量方法。

发现,当使机器人具有相似的工作空间体积时,制作笛卡尔操作臂比制作铰接型操作臂消耗更多的材料。(……)铰接型操作臂与其他构形的操作臂相比,在工作空间内干涉最小,具有最优的结构。

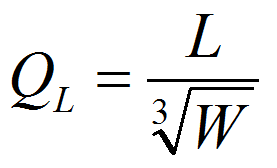

L 是操作臂的长度和,W 是操作臂工作空间的体积,Q

在奇异点出,操作臂会失去一个或多个自由度,所以在该位置处某些任务将无法完成。某种程度上,操作臂离奇异点越远,操作臂越能均匀地在各个方向上移动和施力。已经有多种方法可以定量分析这种效果,略。

微操作臂一般由几个安装在「传统」操作臂末端附近的快速而精确的自由度构成。传统的操作臂负责大范围的运动,而微操作臂由于关节通常具有较小的运动范围,所以主要用于完成精细的运动与力的控制。

冗余自由度机器人的一个主要用途是在杂乱的工作环境中工作时避免发生碰撞。6 自由度操作臂只能以有限的几种方式到达指定位姿,但是 7 自由度操作臂会有无穷种方式达到期望位姿。

好处:提高机构的刚度。坏处:通常会减小关节的运动范围,从而减小了工作空间。

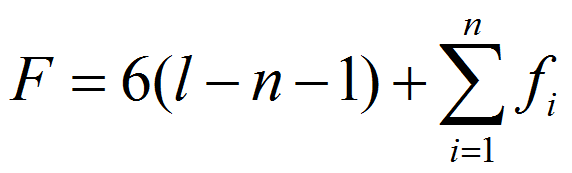

通常闭环结构的自由度并不明显,可用 Grübler 公式来计算。

l 是连杆数目(包括基座),n 是总关节数,fi 是与第 i 个关节相连的自由度数。

确定操作臂总体运动学结构后,接下来要考虑各个关节的驱动方式。由于驱动器、减速装置和传动装置是密切相关的,所以要综合考虑。

常用的减速元件:齿轮。齿轮副有平行轴(直齿轮)、正交轴(锥齿轮)、倾斜轴(涡轮、螺旋齿轮)等。缺点:额外引入了间隙与摩擦。

第二类减速元件:柔性带、钢缆、皮带等。

操作臂的结构与驱动系统的总体刚度是绝大多数操作臂设计时需要重点考虑的问题。

并联和串联的柔性元件、轴、齿轮、带、连杆、驱动器……

驱动器:

实际上所有的操作臂都是伺服控制的机构:传输给驱动器的力或力矩指令都是根据检测到的关节位置与期望位置之间的差值给定的。这就要求每个关节都要有一定的位置检测装置。

最常用的方法是把位置传感器直接安装在驱动器的轴上。如果传动系统是刚性的,而且没有回差间隙,那么便可以根据驱动器轴的位置计算得到真实的关节转角。这种并置的传感器与驱动器的组合非常容易控制。

旋转光学编码器是最常用的位置反馈装置。当编码器的轴旋转时,刻有细线的圆盘会遮住光束。光电探测器把这些光束转化成二进制波形。通常有两个相位差为 90° 的脉冲输出通道。轴的转角通过计算脉冲数得到,转动方向由这两个方波信号的相对相位决定。此外,编码器可以在某个位置输出特征脉冲,作为计算绝对角度的零位。

感应同步器输出两个模拟信号 —— 一个是轴转角的正弦信号,另一个是余弦信号。轴的转角由这两个信号的相对幅值计算得到。其分辨率是感应同步器的品质因数以及从电子元件和电缆中产生的噪声的函数。感应同步器一般比编码器可靠,但它的分辨率较低。若感应同步器上没有附加齿轮机构以提高分辨率的话,则不能将其直接安装在关节上。

电位计是最直接的位置检测形式。它连接在电桥中,能够产生于轴转角成正比的电压信号。然而,由于分辨率低、线性不好以及对噪声敏感,所以限制了电位计的应用范围。

转速计能够输出与轴的转速成正比的模拟信号。如果没有这样的速度传感器,可以通过对检测到的位置相对于时间的差分得到速度反馈信号。这种数值微分会产生噪声和延时。不过,即使存在这些问题,绝大多数操作臂仍然没有使用这种直接检测速度的装置。

力检测传感器大多数都使用了由半导体或者金属箔制作的检测元件,称为应变计。应变计被粘贴在金属结构上,能够产生与金属变形成正比的输出信号。需要考虑几个问题:

力传感器通常安装在:

使用应变计测量力是依靠测量受压后的挠曲变形来实现的。